工業互聯網與人工智能的深度融合正在重塑制造業的生態體系。通過數據采集、模型構建與智能決策,企業實現了生產效率、質量控制與運維模式的全面升級。以下是26個具有代表性的工業互聯網人工智能應用案例,涵蓋了預測性維護、質量控制、生產優化、供應鏈管理等多個維度。

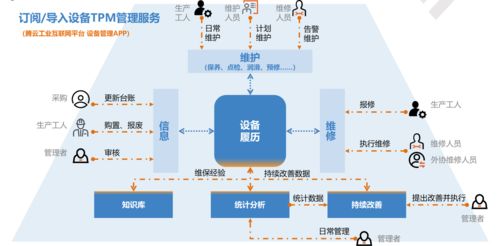

一、預測性維護與設備健康管理

- 西門子燃氣輪機預警系統:基于傳感器數據與機器學習模型,提前數周預測故障,降低非計劃停機時間70%。

- 通用電氣(GE)風電葉片監測:利用無人機圖像與AI算法檢測葉片裂紋,維護成本降低25%。

- 三一重工泵車智能運維:通過物聯網數據實時分析液壓系統狀態,故障預警準確率達92%。

- ABB機器人關節磨損預測:結合歷史操作數據與強化學習,優化潤滑周期,延長壽命30%。

二、智能質量控制與缺陷檢測

- 寶鋼鋼鐵表面缺陷檢測:采用高分辨率相機與卷積神經網絡(CNN),識別精度達99.5%,替代人工巡檢。

- 富士康電子元件焊接檢測:基于計算機視覺的自動光學檢測(AOI),不良品檢出率提升至98.7%。

- 海爾冰箱生產線視覺質檢:實時識別裝配瑕疵,生產線效率提升20%。

- 特斯拉電池涂層均勻性分析:利用紅外成像與AI模型監測涂層厚度,產品一致性提高15%。

三、生產過程優化與能效管理

- 巴斯夫化工反應過程優化:通過數字孿生與強化學習調整參數,能耗降低8%。

- 貴州茅臺釀酒發酵監控:物聯網傳感器結合LSTM模型預測發酵狀態,優質酒產出率提升5%。

- 中石化煉油催化裂化優化:實時調整溫度壓力參數,催化劑消耗減少12%。

- 海爾互聯工廠訂單排產:基于遺傳算法的動態排程,訂單交付周期縮短30%。

四、供應鏈與物流智能化

- 京東物流倉儲機器人調度:多智能體系統優化揀貨路徑,倉儲效率提升50%。

- 順豐無人機路徑規劃:結合氣象數據與實時路況,實現山區配送效率倍增。

- 寶馬零部件庫存預測:利用時間序列分析預測需求,庫存周轉率提高22%。

- 可口可樂冷鏈溫控溯源:區塊鏈與傳感器數據結合,確保全程溫控透明度。

五、產品個性化與柔性制造

- 阿迪達斯智能鞋定制生產線:3D掃描足部數據驅動柔性生產線,定制周期從6周縮至3天。

- 戴爾電腦配置自動化裝配:根據訂單自動調整生產線,日處理定制訂單超10萬筆。

- 青島紅領西裝大規模定制:CAD數據直接驅動裁剪系統,人工參與減少90%。

六、安全與環境監測

- 國家電網輸電線路巡檢:無人機搭載AI識別設備銹蝕、異物懸掛,巡檢效率提升5倍。

- 中國石油管道泄漏監測:分布式聲波傳感與神經網絡定位泄漏點,響應時間縮短至2分鐘。

- 寶武集團廢氣排放預測:基于多維數據建模優化脫硫工藝,減排15%。

七、協同設計與遠程運維

- 中國商飛C919協同設計平臺:全球多地工程師通過AR/VR實時協作修改設計模型。

- 華為5G基站遠程診斷:專家系統通過高清視頻指導現場維護,故障解決時間減少60%。

- 博世汽車零部件AR維修指引:工人佩戴AR眼鏡自動顯示拆裝步驟,培訓成本降低40%。

- 樹根互聯工程機械數字孿生:設備全生命周期數據鏡像,實現跨國遠程調試與優化。

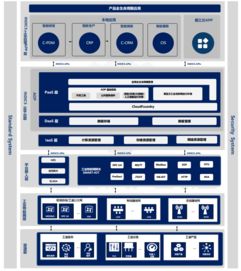

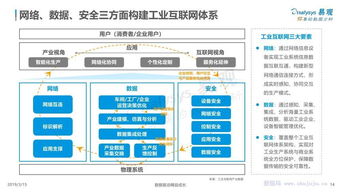

工業互聯網數據服務的關鍵支撐

以上案例的實現,離不開底層數據服務的支撐,主要包括:

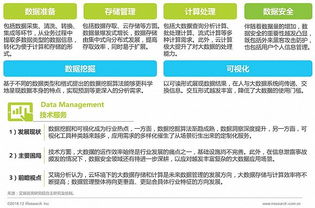

- 數據采集與邊緣計算:通過工業協議解析、傳感器融合、邊緣輕量化模型部署,實現低延遲處理。

- 數據中臺與知識圖譜:構建統一數據資產目錄,關聯生產、質量、設備等多源數據,形成可復用的工業知識庫。

- AI模型工廠與MLOps:提供從數據標注、模型訓練到持續監控的全生命周期管理平臺。

- 工業App與微服務:將算法模塊封裝為可組合的微服務,快速響應業務場景變化。

未來趨勢與挑戰

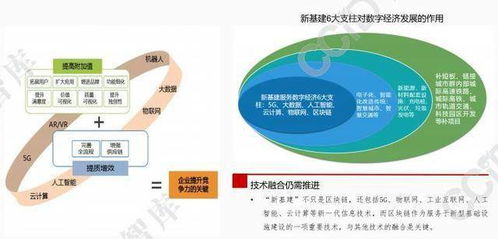

隨著5G、數字孿生、聯邦學習等技術的發展,工業互聯網AI應用將進一步向實時化、協同化、自適應演進。數據安全、模型可解釋性、跨平臺兼容性等挑戰仍需產業界共同突破。

(注:附件部分可提供案例詳細技術架構圖、數據流示意圖及典型算法代碼示例,因格式限制此處不展開。建議讀者結合具體行業需求,參考上述框架設計本地化實施方案。)